-

微信扫码登录

什么是机器视觉

据自动成像协会(automated Imaging Association,“AIA”)报告,机器视觉涵盖所有工业和非工业应用,在这些应用中,硬件与软件组合在一起,基于图像的采集和处理,在各种设备执行其功能的过程中向它们提供操作引导。虽然工业计算机视觉使用的许多算法和方法都跟计算机视觉在学术/教育和政府/军事应用中使用的是一样的,但它们各自的局限性是不一样的。

相比学术/教育视觉系统,工业视觉系统需要更高的坚固耐用性、可靠性和稳定性;而相比政府/军事应用中使用的视觉系统,工业视觉系统的成本通常要低得多。因此,工业机器视觉通常意味着成本低、准确度令人满意、坚固耐用性高、可靠性高、高机械化和温度稳定性高。

机器视觉系统依靠封装在工业相机内的数字传感器和专门的光学元件采集图像,然后,计算机硬件和软件能够基于该图像对各种特征进行处理、分析和测量,并作出最终决策。

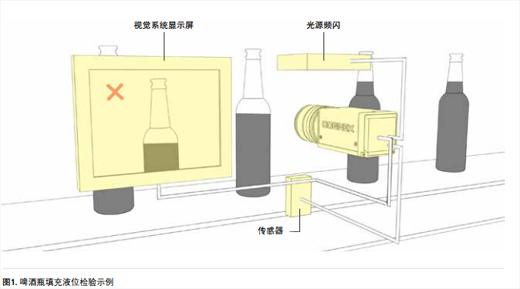

下面,我们以啤酒厂采用的填充液位检测系统为例来进行说明(见图1)。当每个啤酒瓶移动经过检测传感器时,检测传感器将会触发视觉系统光源进行频闪,并拍下啤酒瓶的照片。采集到啤酒瓶的图像并将图像保存到内存后,视觉软件将会处理或分析该图像,并根据啤酒瓶的实际填充液位发出通过-未通过响应。如果视觉系统检测到一个啤酒瓶未填充到位,即未通过检测,视觉系统将会向执行机构发出信号,将该啤酒瓶从生产线上剔除。操作员可以在显示屏上查看被剔除的啤酒瓶和持续的流程统计数据。

另外,机器视觉系统还能够进行物品测量,比如确定火花塞间隙或提供位置信息,引导机器人在制造过程中将元件对位。图2显示的例子主要是说明机器视觉系统如何能够用于进行滤油器(右)通过或未通过检测,以及测量支架上中心轴头的宽度(左)。

在这个应用示例中,填充液位检验系统仅可提供两种结果,这显示了二进制系统的特征:

1.如果产品合格,则检测结果为“通过”

2.如果产品不合格,则检测结果为“未通过”。

机器视觉优势

虽然人类视觉最擅长于对复杂、非结构化的场景进行定性解释,但机器视觉则凭借速度、精度和可重复性等优势,擅长于对结构化场景进行定量测量。举例来说,在生产线上,机器视觉系统每分钟能够对数百个甚至数千个元件进行检测。配备适当分辨率的相机和光学元件后,机器视觉系统能够轻松检验小到人眼无法看到的物品细节特征。

另外,由于消除了检验系统与被检验元件之间的直接接触,机器视觉还能够防止元件损坏,也避免了机械部件磨损的维护时间和成本投入。通过减少制造过程中的人工参与,机器视觉还带来了额外的安全性和操作优势。此外,机器视觉还能够防止洁净室受到人为污染,也能让工人免受危险环境的威胁。

机器视觉有助于实现战略目标

机器视觉应用

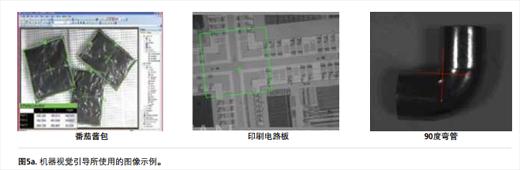

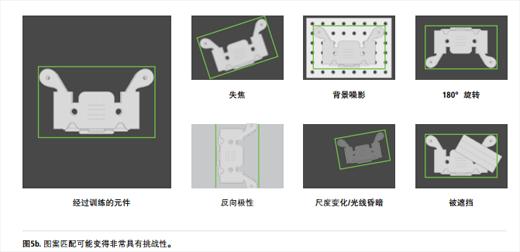

在任何机器视觉应用中,无论是最简单的装配检验,还是复杂的3D机器人箱子拾取应用,第一步通常都是采用图案匹配技术定位相机视场内的感兴趣物品或特征。感兴趣物品的定位往往决定机器视觉应用的成败。如果图案匹配软件工具无法精确地定位图像中的元件,那么,它将无法引导、识别、检验、计数或测量元件。虽然元件定位听上去很简单,但在实际生产环境中,元件外观的差异可能导致这一步变得非常具有挑战性(见图3)。虽然视觉系统经过模板训练,基于图案来识别元件,但即使是最严格控制的流程,也允许元件外观存在一定的变化(见图4)。

要实现精确、可靠、可重复的结果,视觉系统的元件定位工具必须具备足够的智能,能够快速、精确地将训练图案与生产线上移动过来的实际物品进行比较(即图案匹配)。在四种主要的机器视觉应用中,包括引导、识别、测量和检验(英文首字母缩写:GIGI),元件定位是非常关键的第一步。

引导

需要进行引导的原因可能有多种。首先,机器视觉系统可以定位元件的位置和方向,将元件与规定的公差进行比较,以及确保元件处于正确的角度,以验证元件装配是否正确。接着,引导可用于将元件在2D或3D空间内的位置和方向报告给机器人或机器控制器,让机器人能够定位元件或机器,以便将元件对位。机器视觉引导在许多任务中都能够实现比人工定位高得多的速度和精度,比如将元件放入货盘或从货盘中拾取元件;对输送带上的元件进行包装;对元件进行定位和对位,以便将其与其他部件装配在一起;将元件放置到工作架上;或者将元件从箱子中移走。

另外,引导还可用于与其他机器视觉工具进行对位。这是机器视觉一个非常强大的功能,因为在生产过程中,元件可能是以未知的方向呈现到相机前面的。通过定位元件,并将其他机器视觉工具与该元件对位,机器视觉能够实现工具自动定位。这涉及到元件关键特征的定位,以确保卡尺、Blob、边线或其他视觉软件工具的精确定位,进而让它们能够与元件正确互动。这种方法让制造商能够在同一生产线上生产多种产品,从而减少了检验过程中用于保持元件位置的昂贵工装的需要。

有时,引导还需要进行几何图案匹配。图案匹配工具在保证每次可靠定位元件的同时,还必须能够应对较大的对比度和光线变化,以及尺寸大小变化、旋转和其他因素。这是因为,图案匹配所获取的位置信息必须能够让其他机器视觉软件工具与元件精确对位。

识别

在元件识别应用中,机器视觉系统通过读取条码(一维)、DataMatrix码(二维)、直接部件标识(DPM)及元件、标签和包装上印刷的字符来识别元件。光学字符识别(OCR)系统能够读取字母数字字符,无需提前预知结果,而光学字符验证(OCV)系统则能够确认字符串的存在性准确性。此外,机器视觉系统还可以通过定位独特的图案来识别元件,或者基于颜色、形状或尺寸来识别元件。

DPM应用是指将代码或字符串直接标记到元件上面。各行各业的制造商都采用这种方法来进行防错,实现高效的遏制策略,监控流程控制和质量控制指标,以及量化工厂车间内可能存在问题的区域,比如瓶颈。直接部件标识能够确保可追溯性,从而提高资产跟踪和元件真伪验证能力。另外,直接部件标识还可提供单元层级的数据,通过记录成品构成子组件中元件的系谱,促进卓越的技术支持和质保维修服务。

传统的条码已在零售收银和库存控制应用中获得了广泛的接受度。但可追溯性信息所需的数据超出了标准条码的数据容量范围。为增加数据容量,一些公司开发了二维码,如 DataMatrix码,二维码可以存储更多的信息,包括制造商名称、产品标识、批号以及几乎任何成品都使用的唯一序列号。

测量

在测量应用中,机器视觉系统通过计算物品上两个或以上的点或者几何位置之间的距离来进行测量,然后确定这些测量结果是否符合规格。如果不符合,视觉系统将向机器控制器发送一个未通过信号,进而触发生产线上的不合格产品剔除装置,将该物品从生产线上剔除。

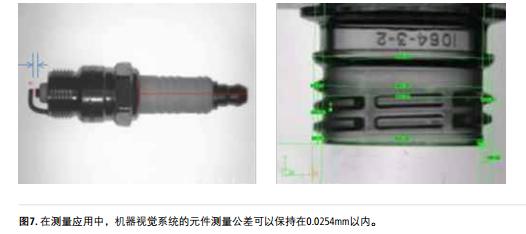

在实践中,当元件移动经过相机视场时,固定式相机将会采集该元件的图像,然后,机器视觉系统将使用软件来计算图像中不同点之间的距离。由于许多机器视觉系统在测量物品特征时能够将公差保持在0.0254mm以内,因此,它们能够解决许多传统上通过接触式测量来解决的应用。

检验

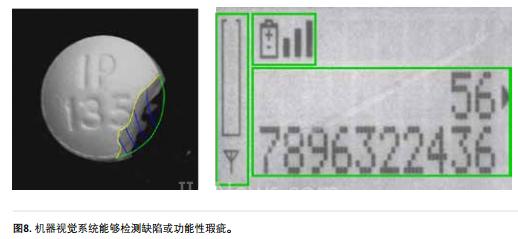

在检验应用中,机器视觉系统通过检测制成品是否存在缺陷、污染物、功能性瑕疵和其他不合规之处,来进行产品检验。应用示例包括检验片剂式药品是否存在缺陷;检验显示屏,以验证图标的正确性或确认像素的存在性;或者检验触摸屏,以测量背光对比度水平。机器视觉还能够检验产品的完整性,比如在食品和医药行业,机器视觉用于确保产品与包装的匹配性,以及检查包装瓶上的安全密封垫、封盖和安全环是否存在。

结论

机器视觉通过从数字图像中自动提取信息,来帮助用户实现流程或质量控制。现在,大多数制造商都以自动化机器视觉取代了人工检验员,因为机器视觉更适合执行各种重复性检测任务,它不仅能够连续工作,还可以更快速地提供更客观的检测结果。机器视觉每分钟能够检测数百个甚至数千个元件,并提供更一致、更可靠的检测结果,而且能够全天候不间断地运行。

在如今的制造领域中,最常见的机器视觉应用包括测量、计数、定位和解码。制造商采用机器视觉可以减少缺陷、提高成品率、促进标准化以及跟踪元件,从而能够显著节省成本和提高利润率。