-

微信扫码登录

工业4.0几乎成为了中国制造2025对接升级需求的高端样板。我们张口闭口必谈智能制造,德国供应商也迎合了国内的需求,这种喧杂的语境成为中德制造业交融的背景。然而,另外一种颜色,也是德国工业的主流。

这就是蓝色能效。

2011年德国机械设备制造业联合会(VDMA)就发起了“蓝色能效”倡议,旨在使德国所有机械工业行业共同携手,集中德国机械设备制造业联合会会员的资源、专业知识和力量,为可持续性发展提供强劲助力。

不遗余力的蓝色风暴

能效意识已经深入德国制造商的骨髓之中。蓝色能效兵分多路,已经进入不同的机械制造领域。早在2013年德国汉诺威欧洲机床展(EMO)上,主办方特设了蓝色能效特展,包括德马吉机床、通快机床、Fraunhofer IWU(德国弗琅霍夫机床与锻压技术研究所)等各种企业机构,共同演绎绿色节能环保风暴。

自2012年上海亚洲纺机展上,德国纺织机械协会(VMA)首次在亚洲市场推出以可持续发展为宗旨的“蓝色能效”(Blue Competence)倡议以来,连续四年,德国展团都不遗余力地响应“蓝色能效”。

同样在塑机展(CHINAPLAS2015),全球顶级的工业机器人制造商库卡公司身体力行积极响应蓝标倡议,展示其智能机器人自动化解决方案,如何在橡胶塑料工业中发挥最大潜能从而达到最高生产效率来凸显能效优势。

在2016上海工博会自动化展,德国自动化厂商作为VDMA蓝标会员,同样高度重视并始终贯彻能效和环保方针。德国变频器制造商伦茨提出的生态与经济价值的蓝绿方案(Blue Green Solutions)通过智能化驱动和自动化技术实现资源的高效利用,其驱动电机在典型定位应用中可节省30%能耗。而安全控制系统厂商Pilz则过集成的能源和环境管理,持续监控能效和环境绩效,以便发现漏洞并避免浪费;而产品包装也都采用 100% 再生纸。

创建以绿色技术创新的战略联盟,已经成为德国各个制造行业深入整个工艺链的节能解决之道。德国对能效的自觉追求,还可以从其专门设立的一个能源大奖来见证。这就是德国联邦经济和能源部的能源署组织颁发的“能源效率奖”(Energy Efficiency Award),旨在以展开竞赛的目的在各行业中传播优秀的能效战略,并在能源署召开的能源效率大会上举行隆重的颁奖典礼。

德国各工业和制造业企业都可以凭借其能效项目申请之,自2007年以来已经有32家企业获此殊荣。德国军团,再一次向世人展示了:一个国家制造队是如何步调一致的高效战斗——这是国家制造的最高意志。

德国纺机正在变色

目前,蓝标的加盟会员组织多达38个,会员成员370多家。其德国纺织机械只是蓝色能效标志下30多个不同机械领域的分支之一,而纺机行业已有超过40多家纺织机械公司加入。

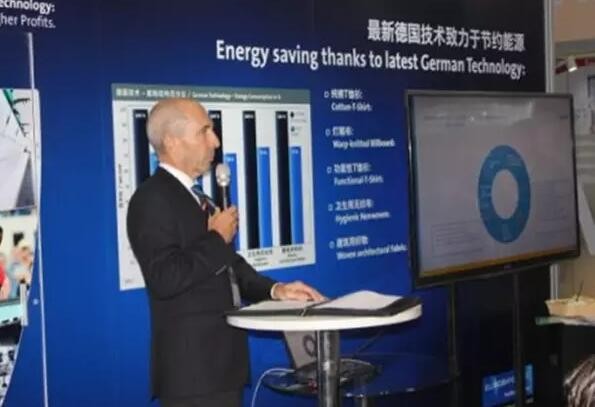

除了科学的认证经验和方法理论,VDMA一直关注最佳的实践事例。由VDMA专家首次提出了分析检测整个纺织产业链的五种产品的能源节约效果:棉T恤衫、功能性T恤衫、灯箱布、建筑用无纺布和卫生用无纺布。这种深度的分析结果令人印象深刻: 使用现今的德国技术,与十年前的德国技术相比,生产节能高达30%。

VDMA还不遗余力地逐年发布中文版的能效指导手册或分析报告,强调可持续发展对赢得收益的重要性。德国纺机正在千方百计把德国制造的高技术升级支撑能力输出与中国纺织的高端高效需求对接,并将其节能高效理念贯穿于从纤维到最终纺织品生产供应链的全过程。

当然,德国人是要拿数字说话的。

如果将蓝色能效技术应用于纯棉针织T恤衫,综合能源节约将达28%;如果用于灯箱布的制造,将可实现26%的节能;采用最新技术生产的功能性T恤,将使能源综合消耗降低约1/3;在卫生用无纺布的生产线上,可实现在生产全过程中节能27%,并且还节约大量用水和纤维原材料;建筑织物的生产上,能耗减少超过四分之一,而且潜力巨大。

能耗,在你跟丢了的跑道上

除了德国蓝标之外,在节能的追求上,意大利纺机制造商以绿色标签自居,以识别纺织机械产品的能源和环境性能,如欧瑞康纺织集团建立的e-save节能理念。法国高科技纺机制造商的主要关注点也是产品的节能,并注重废物的循环利用,以实现纺织行业的可持续发展。显然,可持续发展已经成为全球纺织业的共同目标,并不断地从纺织全产业链上寻求节能减排技术与工艺乃至新能效管理路径。

德国把能效作为纺机产品主要竞争的性能指标,每个企业都把是否提高能效作为新产品的首要条件,如立达公司规定达不到5%就不能作为新产品。连续实施多年后德国纺机的能效普遍提高30%以上,并促进技术大大改进。

这里没有半点工业4.0的影子。然而它仍然是德国制造坚强堡垒的一角。德国制造,并不是只有“工业4.0”一条跑道。在另外这条不太喧嚣的“能效”路上,我们可能是真不知道,那是同样不可抵挡的制胜之道。