-

微信扫码登录

编码器是用于工业电驱动中的位置传感器,用于获取有关电动机旋转速度和转子轴位置的信息。在编码器的帮助下,实现了对电机速度或位置的反馈,并将其引入自动控制系统并用于机器控制算法。这种连接是自动电驱动系统的支柱。

在过去的几年中,已经为编码器开发了许多不同的通信接口。但是,通信接口的选择摆在开发人员面前的几个因素 - 成本效益,准确性和安全性。让我们找出存在哪些类型的编码器接口。

编码器接口是专门设计用于读取编码器脉冲并将其转换为编码器位置的设备,还需要它们来处理其他数据,将信息发送到编码器PLC接口并使其可用于外部电路。

编码器接线的经典方法是并联编码器。该方案要求每个比特至少一根双绞线(高数据电平和低数据电平)以及VCC和接地。优点是所有位同时传输,从而最大限度地减少延迟。缺点是增加导线数量会增加成本、复杂性、错误可能性和额外的故障点。

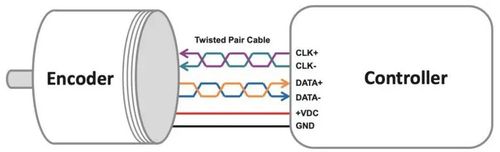

串行接口提供了一种更简单、更快速、更可靠的方式来将数据从编码器传输到控制器/计数器。与传统并行电路相比,一个关键优势是它们组合数据以最大限度地减少连接数量。串行接口不需要每比特一根双绞线(高级数据、低级数据),而是使用一根双绞线来序列化所有位的数据,与并行输出相比,减少了导线数量。

串行接口将一个从设备连接到一个主设备。因此,它被认为是一种点对点连接方案。在点对点连接方案中,时钟保持高电平,直到主机需要来自编码器的信息。当主机询问编码器时,编码器返回与从编码器接收的信息等效的时钟流。

已安装了几种不同的串行接口。其中一些,如串行同步接口(SSI接口编码器)和双向同步串行接口(BiSS),是开源的,而另一些则是专有的。

BiSS 接口协议(双向/串行/同步)是一种开源数字接口,可在控制器、传感器和执行器之间提供数字、串行和安全通信。

现场总线协议允许单个控制器同时与许多模拟和数字设备通信,从而消除了点对点协议的限制。连接到网络上的任何设备允许用户与网络上的所有设备进行通信。

Profibus可用于许多PLC,是工厂自动化和其他领域最常见的现场总线技术之一。它基于 RS485。

DeviceNet是基于CAN网络和CIP协议的现场总线系统。DeviceNet由ODVA控制,广泛用于工厂自动化,可用于许多PLC。

Interbus由菲尼克斯电气于1980年代中期开发,是历史最悠久的开放式工业网络。国际巴士分为两辆巴士。远程总线是一种RS-485传输介质,长度可达13公里。本地或外围总线允许在最远 10 m 的距离内连接多达 <> 个 Interbus 编码器。

CANopen是一种使用CAN网络的现场总线协议。CANopen可用于许多PLC,并广泛用于工厂自动化和移动机械。

用于安全相关通信的CANopen安全平台是对CANopen应用层和通信配置文件的补充。

CANopen电梯是用于电梯应用的现场总线协议。它类似于CANopen,基于CAN网络的使用。

以太网正在成为工业自动化中越来越流行的网络方法。以太网允许多个设备连接到具有不同拓扑的网络。与现场总线一样,与网络上任何设备的连接允许用户访问和控制网络上的任何设备。

传统现场总线和以太网网络之间的主要区别在于,现场总线协议是确定性的,基于“尽力而为”的交付。当发生数据冲突时(在这种类型的网络上是可能的),一次传输将被延迟。

针对这个问题,已经开发了几种不同的工业以太网标准。有些需要硬件中的ASICS,而另一些则仅基于软件。在决定时,重要的是要记住,对于许多应用程序,即使没有特殊条件,提供的延迟级别也足以为快速应用程序提供服务。

Modbus是由Modbus组织控制的串行协议。

EtherCAT编码器协议针对循环过程数据进行了优化,在每个从设备中集成了一个芯片,而不是以太网中的TCP / IP堆栈。EtherCAT编码器循环时间短,是需要具有确定性响应时间的实时数据的高速和位置控制应用的理想选择。

作为Profibus的下一个发展,Profinet已成为市场上领先的基于以太网的协议之一。Profinet允许在不停止整台机器的情况下动态添加和更换设备或模块,是创建非常灵活的模块化机器的理想选择。

EtherNet/IP 是由罗克韦尔自动化开发并由 ODVA 管理的工业通信协议。它基于 CIP 和 TCP/IP。

以太网Powerlink是一种基于以太网的实时通信系统,由EPSG控制。

增量编码器输出是一个或多个通道上的脉冲流,绝对编码器输出是多位字。编码器接口协议为编码器和控制系统提供了一种通用语言,用于解释绝对编码器的多位字输出,以获取包括离散位置、速度等在内的信息。绝对编码器的常见编码器接口协议包括: