-

微信扫码登录

“工业4.0”正在颠覆传统的工厂生产模式,那么,基于工业4.0生产线的未来智能工厂究竟是什么样?是否适合本土市场?在11月1日开幕的中国工博会上,上海企业研发的智能网关“牛顿1.0”系统公开叫板德国工业4.0,为观众描绘了一幅未来上海智能工厂的蓝图。

德国工业4.0如何本土化很关键

工业4.0是德国政府在2013年汉诺威工博会上正式提出的国家战略,其内涵就是由集中式控制向分散式增强型控制的基本模式转变,目标是建立一个高度灵活的个性化和数字化的产品与服务的生产模式。工业4.0,也被认为是助力实现“中国制造2025”战略的有效途径。

在本届工博会上,德国企业级应用软件公司SAP带来了他们的首发产品——SAP智能制造解决方案。为了打造整套工业4.0生态系统,他们和中科院沈阳自动化研究所合作开发,实现了SAP系统和各种工业设备和装置的无缝集成。另一家工业4.0供应商德国博世公司也首次在工博会上展示了从智能开发、智能物流采购、智能制造到智能服务的工业4.0全价值链解决方案。

不过,适合自己的才是最好的。

工博会上,有专家认为,国内企业很多应用级设备从1980年代至最新进口设备,控制系统类型繁多,应用可编程逻辑控制器品牌多达十余种,多为单机设备运行,不具备监控功能,依赖于现场人员管控,不同设备之间配置、性能、负载差别较大。当前仅个别最新设计智能产线具备信息化基础能力,尚未形成集中监控的群体效应,随着设备不断增多,对管理能力有进一步要求。因此,开启工厂内不同设备互联互通的“钥匙”,进行多协议、多通讯通道的转化,才能实现大数据云技术对制造业的信息化集成,最终实现智能制造。而这一点,对国内想进行智能化工厂改造的企业来说至关重要。

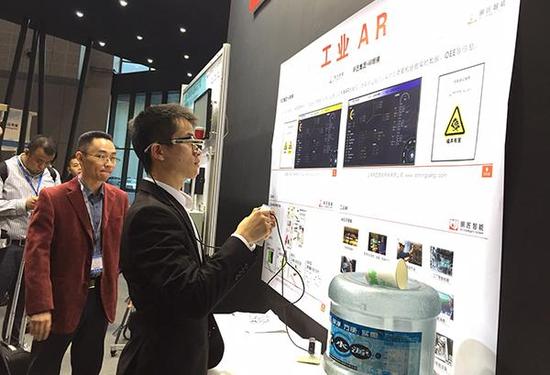

“工业4.0”展区。

国内市场空间预计达4.45万亿

在11月1日开幕的工博会上,上海本土企业明匠智能系统有限公司展示的智能网关“牛顿1.0”系统破解了这一瓶颈,不论是西门子还是三菱的设备,即使协议不同,通过“牛顿1.0”系统都可以成功实现不同协议间的无缝转换,从而集成所有生产流程中的数据,传输到工业云平台智能工厂平台,“指挥”现实中的生产流程。

在工博会5号馆,明匠智能为观众展示了未来工厂的真正模样:在多层穿梭立库,原材料出入库无需人工值守,产品到物料均通过穿梭车、立体库、提升机实现原料的自动装配。在制造柔性单元,自动引导小车加机器人配合视觉传感器实现产品的柔性组装,摆脱了传统产线的限制,可实现类似人工组装。

除了实现无人值守、智能操控柔性生产外,在客户端的订单上,用户可以通过手机等智能终端和工厂实时连线,直接将想要的产品订单送达产线,实现无缝生产。而在订单产品上,客户还可以根据自己的需求,对产品进行个性化设置,比如某款产品、哪种颜色、想要几只,只要提出要求,生产线就会按需生产,实现高端个性化定制生产,而这在过去大规模单一化流水线上是无法实现的,常常造成“网红产品”供不应求、“大路货”积压卖不出去。

为了让参观者有直观的体验,上海明匠在“未来工厂”展示区推出“工业VR”,客户戴上VR眼镜就可以走进虚拟的车间,将自己的喜好转化为生产订单,实现真正意义上的个性化定制。

澎湃新闻在工博会上了解到,工业4.0是未来十几年制造业的大趋势,按照人工替代测算,中国工业4.0市场空间可达4.45万亿。分行业来看,未来五年3C、锂电、机械、轻工制造、食品制造等智能化改造市场规模合计达8000亿。