-

微信扫码登录

在金属加工行业中,巴鲁夫与具有创新能力的多年战略合作伙伴开发了多种解决方案,我们与机床及系统集成商共同为航空,汽车行业以及他们的供应商提供解决方案。无论是生产变速器、发动机和动力传动系统或车身,我们驱动着创新和安全技术的领先地位。

我们的全系列产品反映了这个变化过程:经典的位置限位开关,所有类型的机床运动检测以及精湛的技术,用于测量、管理和识别零件及刀具管理。与此同时,通过 IO-Link技术使得最后一米的数据传输和通信成为现实。未来将会带来什么?只有不断持续地挑战我们自己!巴鲁夫传感器在金属加工中的自动化应用非常多样。

1、主轴、卡盘、旋转台和回转台

丰富的行业知识使机械工程师进一步开拓视界

机床制造商不仅报价具有优势,还能针对尺寸大小、产品功能做出个性化的调整。

为了以最佳的成本应对这些市场机遇,人们越来越多地运用各种模块和总成来实现个性化解决方案。

此类解决方案的机电组件由执行器和集成式传感器组成,即使在受限空间条件下也能确保完成工作任务。这种智能化程度足以适应各种不同的安装情况和机床尺寸, 从而确保您在竞争中获得宝贵的加分。

2、搬运、运输和过程监控

灵活地落实对生产系统的要求

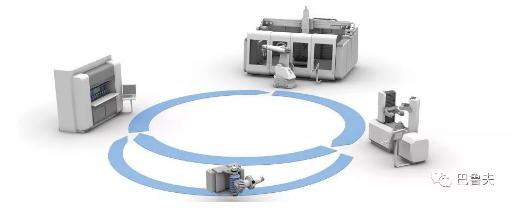

联动式生产系统由标准机床构成,这些机床通过内部物流设备和循环输送带连接起来。这是一种格外经济的方案,因为通过较低的成本和较少的设备修改,既能完成大批量生产又能制造各种产品变型。

同时,所谓的小过程控制技术始终保持最新水准。唯有如此,才能可靠监控装载机,确保冷却液和润滑剂供应并保持对液压机组中液位的观测。至关重要的一点是:必须很好地落实排线更改,因为产品开发周期不断缩短,布排线更改也越来越频繁。

3、刀具识别

借助工业RFID系统自动识别刀具

凭借RFID系统,正确的数据能够在正确的时间出现在正确的地点。

将刀具编号、直径和长度等刀具参数传递到CNC数控系统,确保最佳的刀具利用和极高的机床可用性。停机时间监控和资产管理方案可防止非生产性空转、错误分配刀具以及缺少刀具或不及时重磨刀具。

刀具识别解决方案读取最新的刀具状态并记录所有数据。这样就能面向未来的应用进行预测。此外还能优化质量和生产过程的效率,在降低成本的同时提升经济性。